Lean engineering : principes, bénéfices et limites

L'ingénierie lean, ou Lean Engineering, est une approche basée sur le concept du Lean management, qui vise à minimiser les déchets et à maximiser la productivité dans la gestion des opérations. Dans le contexte de l'ingénierie ou de la R&D, cela signifie optimiser les processus de conception et de réalisation de projets pour être plus efficace, tout en garantissant la qualité et en respectant les délais et les budgets.

Lean Engineering : Principe clés, élimination des pertes et outils

Principes clés

Les principes du Lean Engineering proviennent du Lean Manufacturing, adaptés aux défis spécifiques de l'ingénierie ou de la R&D. Ces principes sont généralement reconnus comme les suivants :Définir la Valeur: Comprendre ce que les clients valorisent vraiment. Dans le contexte de l'ingénierie, cela inclut des considérations telles que la performance du produit, la fiabilité, la facilité d'utilisation, la durabilité et le coût. Cela peut ne pas sembler nouveau dans l'ingénierie qui part généralement d'un cahier des charges clients. Seulement, un cahier des charges est toujours écrit par des personnes qui ne sont pas les clients finaux. Ils peuvent alors eux-mêmes définir des exigences qui ne sont pas les besoins réels et profonds des clients. Le Lean engineering encourage un échange approfondi, voire des tests avec les clients. Ainsi, une approche itérative, fondée sur des prototypes, des démonstrateurs, etc permettent d'encore plus comprendre la valeur client. Le cahier des charges devra alors devenir lui-même évolutif et non "statique".

Identifier le Flux de Valeur: Identifier tous les processus nécessaires pour transformer une idée en un produit ou un service prêt à être livré au client. Il est important d'éliminer tous les processus qui n'ajoutent pas de valeur du point de vue du client.

Créer un Flux Continu: Optimiser le processus d'ingénierie pour que le travail progresse en douceur et continuellement, sans retards ni interruptions. Cela peut inclure des méthodes comme l'ingénierie simultanée, où différentes étapes du processus sont menées en parallèle plutôt que séquentiellement.

Établir un flux tiré: Dans le contexte du Lean manufacturing, on parle de production tirée, où la production est basée sur la demande réelle plutôt que sur les prévisions. Dans le domaine de l'ingénierie et de la R&D, le concept de développement tiré peut être un peu moins direct, mais il est toujours applicable. Comme indiqué dans le principe "Définir la valeur", on peut privilégier une approche de développement itératif. Dans cette approche, on développe d'abord une version minimale du produit ou une maquette, puis on utilise des retours d'information des client pour "tirer" la prochaine version à développer.

Poursuivre la Perfection: Il s'agit de chercher constamment des moyens d'améliorer les processus et d'éliminer les pertes. Cela implique une culture d'amélioration continue où chaque membre de l'équipe est encouragé à identifier et à résoudre les problèmes.

Respecter les personnes: Dans le Lean, les personnes sont considérées comme l'aspect le plus important de toute organisation. C'est pourquoi il est essentiel de respecter, de former et de donner du pouvoir aux membres de l'équipe.

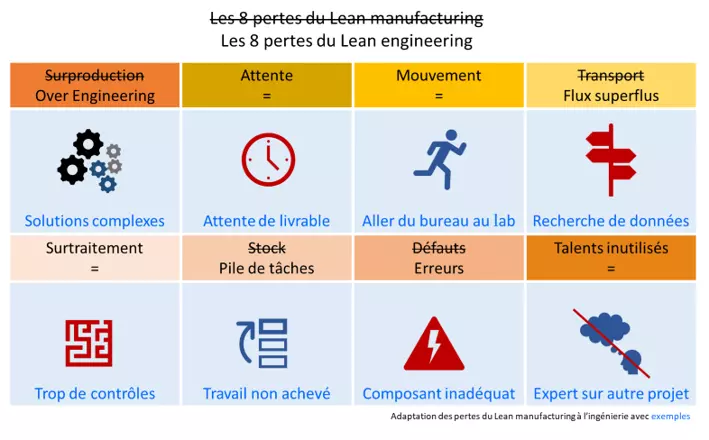

Elimination des pertes : Les 8 gaspillages du Lean Engineering

Dans la philosophie Lean, les "8 gaspillages" (ou "8 mudas" en japonais) représentent les activités non productives que l'on cherche à éliminer. Dans le contexte du Lean Engineering, ces pertes peuvent être interprétées de la façon suivante :

- Surproduction : Réaliser plus de travaux ou produire plus de composants ou de produits que ce qui est nécessaire. En ingénierie, cela concerne la conception de fonctionnalités supplémentaires qui ne sont pas requises par le client, ou l'arrêt tardif ce certains projets.

- Attente : Temps d'inactivité entre les différentes étapes d'un processus. Cela peut se produire lorsque des membres de l'équipe attendent des informations ou des ressources pour commencer ou poursuivre leur travail.

- Transport : Déplacement inutile d'outils ou de matériaux. En ingénierie, cela concerne beaucoup plus les flux d'informations : transfert excessif, manuel ou erroné d'informations et recherche inutile d'informations

- Mouvement : Déplacement inutile de personnes. C'est la même chose dans l'ingénierie, avec des gens qui se déplacent entre site, laboratoire, bureau...

- Surtraitement : Effectuer des travaux qui ne sont pas nécessaires ou ajouter de la valeur aux yeux du client. En ingénierie, cela concerne la rédaction de rapports trop détaillés, ou l'exécution de tests supplémentaires qui ne sont pas nécessaires.

- Stock : Stocker plus de matériaux, de pièces ou de produits finis que nécessaire. En ingénierie, cela peut également faire référence à la collecte et à la conservation excessives d'informations ou de données. Ou à des développement en cours de fonctionalité.

- Défauts : Produits ou services qui ne répondent pas aux attentes des clients. Dans l'ingénierie, cela concerne les erreurs de conception ou de réalisation qui nécessitent des révisions et des corrections.

- Talents inutilisés : Talents, compétences et connaissances des employés qui sont sous-utilisés ou pas du tout utilisés.

Quelques méthodes du Lean adaptées au Lean Engineering

Le Lean Engineering utilise une variété d'outils et de techniques pour atteindre ses objectifs. Voici quelques exemples.

Cartographie du flux de valeur (VSM)

La cartographie du flux de valeur est un outil utilisé dans le Lean pour visualiser et analyser le flux d'informations ou de matériaux requis pour réaliser un produit ou un service. Dans le contexte du Lean Engineering, cela pourrait signifier la création d'un diagramme montrant toutes les étapes nécessaires pour concevoir, développer, tester et livrer un produit d'ingénierie. En visualisant ces étapes, une équipe peut identifier où se produisent les retards, les goulots d'étranglement et les pertes, et travailler à les éliminer.

Système Kanban

Le Kanban est un système de gestion de projet qui vise à visualiser le travail, à limiter la quantité de travail en cours, et à maximiser l'efficacité. Dans le Lean Engineering, on peut utiliser un tableau Kanban de projet : Il s'agit d'un tableau visuel qui suit le progrès des tâches individuelles d'un projet. Chaque tâche est représentée par une carte qui se déplace à travers différentes colonnes à mesure qu'elle progresse à travers les étapes du processus.

Kaizen

Kaizen est une approche d'amélioration continue qui encourage tous les membres de l'équipe à proposer et à implémenter des idées pour améliorer les processus. Dans le contexte du Lean Engineering, une équipe d'ingénieurs pourrait organiser des réunions Kaizen régulières pour discuter des problèmes rencontrés dans leur travail, proposer des solutions et mettre en œuvre des changements. Cela pourrait inclure des choses comme la réduction des temps de développement, l'amélioration de la qualité du développement (éléments ne respectant pas les spécifications), ou une plus grande automatisation des tests.

Avantages du Lean Engineering

Lorsqu'il est correctement mis en œuvre, le Lean Engineering peut offrir de nombreux avantages, tels que:

- Amélioration de l'efficacité : Cela peut être des cycles de développement de produits plus courts, une plus grande capacité à gérer des projets multiples, et une meilleure utilisation des ressources disponibles.

- Augmentation de la qualité : Les principes et les outils du Lean Engineering encouragent une attention constante à la qualité. Cela peut permettre une détection et à correction des problèmes de qualité plus tôt dans le processus de développement, évitant ainsi des coûts et des retards plus importants plus tard.

- Accélération du temps de mise sur le marché : réduction du temps nécessaire pour amener un nouveau produit ou une nouvelle technologie sur le marché.

- Amélioration de la satisfaction des clients : En se concentrant sur la création de valeur pour le client et en répondant plus rapidement et plus efficacement à leurs besoins, le Lean Engineering peut améliorer la satisfaction et la fidélité des clients.

- Création d'une culture d'amélioration continue : Le Lean Engineering encourage tous les membres de l'équipe à participer à l'amélioration des processus et à la résolution des problèmes.

- Amélioration de la collaboration : Les outils et les méthodes du Lean Engineering, comme le Kanban et les réunions debout, favorisent une meilleure communication et une meilleure coordination entre les membres de l'équipe et les départements. Cela peut conduire à une meilleure collaboration et à une résolution plus rapide des problèmes.

Quelles limites du Lean Engineering ? Est il adapté à toutes les industries ?

Limites et risques «classiques» du Lean Engineering

Comme dans toute approche, il y a certaines difficultés et risques à mettre en oeuvre le Lean engineering. Voici les risques les plus classiques :Résistance au changement : Comme pour toute initiative de changement organisationnel, l'implémentation du Lean Engineering peut se heurter à une résistance interne. Cela peut provenir de la peur de l'inconnu, de la méfiance à l'égard de la nouvelle approche, ou de l'attachement aux anciennes manières de faire.

Besoin d'un engagement à long terme : Le Lean Engineering est une approche d'amélioration continue qui nécessite un engagement de longue durée. Si l'engagement de la direction faiblit, ou si les employés ne voient pas la valeur de l'approche Lean, les efforts pour instaurer une culture Lean peuvent échouer.

Sous-estimation de la complexité : Parfois, dans un effort pour éliminer les "déchets", certaines complexités inhérentes à la tâche ou au projet peuvent être sous-estimées. Cela peut entraîner une mauvaise planification et une mise en œuvre inefficace.

Risque de sur-optimisation : Il y a un risque d'optimiser trop les processus au point que cela devienne contre-productif. Par exemple, en éliminant trop de ressources en pensant à la réduction des déchets, on peut se retrouver avec des ressources insuffisantes pour gérer les problèmes imprévus ou les pointes de demande.

L'approche itérative, une difficulté plus particulière selon l'industrie

L'approche itérative, qui est au coeur du Lean Engineering, peut poser des défis importants selon le type d'industrie et de produits ou systèmes à développer.Dans cette approche, le produit est développé et amélioré en cycles répétés, chaque cycle se concentrant sur la livraison d'une petite partie de la valeur pour le client. Cette approche a plusieurs avantages, notamment :

- Elle permet de recueillir les retours des clients ou des utilisateurs de manière continue et de les intégrer au produit au fur et à mesure du développement.

- Elle réduit le risque associé au développement en permettant de détecter et de corriger les problèmes plus tôt.

- Elle offre une plus grande flexibilité pour s'adapter aux changements dans les besoins du client ou du marché.

Ceci étant dit, l'approche itérative peut être plus ou moins facile à appliquer en fonction du type de développement ou de recherche. On peut distinguer trois cas, les Industries à temps de développement court, celles à développement long et la recherche hautement incertaine.

Industries à temps de développement court

L'approche itérative est généralement plus facile à appliquer dans les industries où les cycles de développement sont courts et ou les coûts de fabrication d'un prototype sont faibles. Cela est particulièrement vrai pour le développement de logiciels. Cela reste vrai pour beaucoup d'appareils électroniques, et certains types de biens de consommation. Dans ces cas, il est souvent possible de produire des prototypes rapidement et à faible coût, ce qui permet de tester et d'ajuster le produit à chaque itération. L'impression 3D est une technologie qui peut faciliter cette approche.Industries à temps de développement long

Pour ces industries, comme l'automobile, l'aérospatiale, ou l'ingénierie civile, l'approche itérative peut être plus délicate à mettre en œuvre. Cependant, elle n'est pas impossible. Dans ces cas, il peut être utile de décomposer le produit en sous-systèmes ou composants, et de développer chacun de manière itérative. Par exemple, dans le développement d'une voiture, il peut être possible de développer et de tester le chassis, les portes, les sièges, etc., chacun de manière itérative. En outre, des techniques de modélisation et de simulation, ou encore l'impression 3D peuvent être utilisées pour tester les changements avant qu'ils ne soient définitivement implémentés. On peut citer quelques exemples:

- Airbus, fabricant d'avions: Par exemple, lors du développement de l'A350 XWB, Airbus a commencé par tester des sous-systèmes de l'avion, comme le fuselage et les ailes, avant de procéder à l'assemblage final. Ce processus impliquait des clients et des utilisateurs potentiels qui fournissaient des retours précieux pour le développement de l'avion.

- Medtronic, fabricant d'équipements médicaux: Medtronic, un fabricant d'équipements médicaux, utilise également une approche itérative pour développer ses produits. Ils créent des prototypes de leurs appareils, comme les pacemakers, et les testent avec un groupe d'utilisateurs sélectionnés (généralement des médecins et des patients sous supervision médicale).

- Caterpillar, fabricant d'équipement lourd: Caterpillar, un fabricant d'équipement lourd, utilise une approche itérative pour développer ses machines. Ils créent des prototypes de nouvelles conceptions de machines, comme les bulldozers et les pelleteuses, et les testent en conditions réelles. Les retours de ces tests sont ensuite utilisés pour améliorer la conception et les performances de la machine.

- Siemens Healthcare, fabricant de systèmes d'imagerie médicale: Par exemple, lors de la conception de leurs scanners IRM, ils ont produit des prototypes fonctionnels à chaque itération, qui ont été testés et utilisés pour recueillir des données. Les données ont ensuite été utilisées pour affiner la conception et améliorer les performances du scanner.

Recherche hautement incertaine

Dans dertains environnement, il semble que l'application du Lean soit moins adaptée, voire contre productive. Cela concerne notamment les environnements de recherche et de développement hautement créatifs et incertains, comme la Recherche fondamentale, où les processus ne sont pas facilement standardisables et où l'échec fait partie du processus d'apprentissage.Comment mettre en oeuvre une approche itérative lorsque le contexte, voir le client ne s'y prête pas ?

Dans certaines situations, et en particulier dans les cas ou le cahier des charges est prévalent, la mise en oeuvre du d'une approche itérative peut sembler impossible.

C'est notamment souvent le cas dans le B2B. Le client peut avoir mis beaucoup d'efforts dans la création d'un cahier des charges exhaustif et détaillé, ce qui peut sembler à première vue en contradiction avec une approche Lean Engineering, qui privilégie l'adaptabilité et la réactivité au changement. Cependant, il existe des solutions pour surmonter ce frein :

Éducation et communication : Une première étape importante peut être d'éduquer le client sur les avantages du Lean Engineering et de lui expliquer comment cette approche peut finalement aboutir à un produit ou un service qui répond mieux à ses besoins. Cela peut nécessiter un dialogue ouvert et honnête et une communication continue tout au long du processus de développement.

Flexibilité contractuelle : Il peut également être utile d'explorer des options contractuelles qui permettent une certaine flexibilité dans le développement du produit ou du service. Par exemple, au lieu d'un contrat à prix fixe basé sur un cahier des charges spécifique, vous pourriez envisager un contrat basé sur le temps et les matériaux, qui permet une plus grande flexibilité pour apporter des modifications au fur et à mesure que le projet progresse.

Développement itératif : Même dans le contexte d'un cahier des charges fixe, il est souvent possible d'adopter une approche de développement itératif, où le produit ou le service est développé et livré en petites parties. Cela permet au client de voir et d'apprécier le travail au fur et à mesure qu'il est réalisé, et offre la possibilité d'apporter des ajustements en cours de route.

Inclure le client dans le processus : Une autre stratégie consiste à intégrer le client dans le processus de développement. Cela peut prendre la forme de réunions régulières de revue de projet, d'ateliers de co-création, de tests utilisateurs ou de démonstrations de prototypes. Cela permet au client de voir et de comprendre le processus de développement, et offre l'opportunité de recueillir ses commentaires et de les incorporer dans le produit ou le service.

Développement en partenariat : Dans certains cas, il peut être bénéfique d'engager le client comme partenaire dans le développement. Cela signifie travailler ensemble, pas seulement comme fournisseur et client, mais comme une équipe qui partage la responsabilité du succès du projet.

Lean engineering vs. Cycle en V, Agile, Scrum ?

Le Lean Engineering a des implications importantes pour les différentes méthodes de gestion de projet, notamment le cycle en V. Alors que les impacts sont moindres, voire totalement alignés pour les méthodes Agile et Scrum.

Lean Engineering et Cycle en V

Le cycle en V est une méthode de développement de produits où chaque phase du processus est validée par une phase de test correspondante avant de passer à la phase suivante, en partant d'un cahier des charges très précis. Le cycle en V peut être moins adapté aux principes du Lean en raison de sa nature séquentielle et de l'importance du cahier des charges initiales, avec une forte résistance au changement une fois qu'un projet a commencé. Le Lean favorise la flexibilité, l'adaptabilité et l'amélioration continue, ce qui peut être difficile à mettre en œuvre dans le cadre rigide du cycle en V.

Cependant, une décomposition en sous-systèmes et donc de plusieurs cycles en V imbriqués peut se prêter à des approches itératives pour tout ou partie des sous-systèmes. Dans les faits, cette décomposition s'est souvent traduite par une approche en Ingéniérie simultanée.

Lean Engineering et Ingénierie simultanée

L'ingénierie simultanée, ou ingénierie concurrente, est une approche qui cherche à chevaucher différentes étapes du processus de développement pour accélérer le temps de mise sur le marché. Dans ce cas, les différents sous-systèmes ont généralement plus de degrés de liberté et peuvent alors plus utiliser des approches itératives.Lean Engineering et Agile/Scrum

Les méthodes de développement Agile et Scrum ont été inventées par des professionnels du développement logiciel qui cherchaient des alternatives aux méthodes traditionnelles de gestion de projet, souvent appelées méthodes en cascade ou waterfall, qui sont linéaires et séquentielles. Ces méthodes traditionnelles étaient souvent perçues comme rigides et inefficaces pour répondre aux besoins changeants des clients et aux évolutions rapides des technologies.

L'Agile et le Scrum ont été développés dans le but de créer des processus de développement logiciel plus flexibles et réactifs. Ils se concentrent sur des cycles de développement courts et itératifs, avec une collaboration étroite entre les membres de l'équipe et une communication continue avec le client.

Elles ne sont pas directement issues du Lean, mais sont fondées sur les mêmes principes. Elles sont donc particulièrement adaptées au Lean Engineering, voire confondues. Dans le développement logiciel ou peut même dire que le terme de Lean Engineering est peu utilisé au profit des méthodes Agiles ou Scrum.

Par exemple, la production tirée, un concept clé du Lean, est reflétée dans la manière dont le travail est divisé en sprints et délivré en fonction des besoins du client. De même, le principe Lean de la recherche de la perfection est reflété dans l'accent mis par l'Agile et le Scrum sur l'amélioration continue.

Le Lean engineering est-il bien adopté par les entreprise ?

Considerant les avatanges, mais aussi les difficultés de mettre en oeuvre le Lean Engineering, le taux d'adoption reste assez faible. Une étude de 2015, conduit par le BCG et l'université RWTH de Aachen a montré un taux d'adoption routinier de moins de 20% (qui monte à 51% si l'on inclut les expérimentations) à travers de multiples industries. Alors qu'on serait plus proche des 60-70% pour le Lean manufacturing.

Conclusion

Le Lean Engineering est une méthode puissante pour optimiser les processus de conception et de réalisation de projets permettant une plus grande satisfaction du client avec des coûts et des délais réduits. Cependant, comme toute méthode, il doit être utilisé et judicieusement en fonction du contexte de l'entreprise, de son secteur, de ses clients et partenaires.

Lorsque vous vous abonnez au blog, nous vous envoyons un e-mail lorsqu'il y a de nouvelles mises à jour sur le site afin que vous ne les manquiez pas..

Commentaires